Fatte da umani, al 100% in Italia.

Uno dei principi essenziali sui quali si fonda la filosofia produttiva di T°RED BIKES è che le bici le fanno gli uomini. Con l'ausilio delle macchine, con il supporto della tecnologia, con il controllo dei processi con sensori e verifiche strumentali ma è l'uomo che taglia i tubi, è la sua mano che salda, e il suo occhio che controlla. Il responsabile di produzione Luca "Johnny" Martorini racconta così la filosofia "MADEBYHUMANS": "Siamo noi a realizzare le bici con cui un ciclista si gode la sua passione, noi a sapere come è fatta, noi a costruirla, noi a rispondere al telefono se mai dovesse avere un problema. Se c'è un dettaglio, una nota, un errore, tutto è fatto da uomini, dai nostri uomini, nel bene e nel male. Parliamo la stessa lingua, viviamo nello stesso luogo, condividiamo una passione. Una macchina a quattromila chilometri di distanza, per perfetta che sia, non berrà mai il caffè con me." La maestria artigianale degli uomini T°RED si vede nei dettagli. Che sia un pezzo realizzato a CNC o un cordone di saldatura TIG nulla viene da "fuori", neanche un semilavorato. Negli anni, T°RED BIKES ha costruito una ragnatela di partnership che hanno fatto crescere nuove professionalità in un settore di tradizione portando innovazione e tecnologia a fianco dell'arte italiana del saper fare. Per questo T°RED ha vinto il Premio Impresa dell'anno CAMBIAMENTI tra più di 600 aziende italiane: "per la capacità di innovare e di portare nuova energia al vero Made in Italy".

DALLA MATERIA AL MORTIROLO

Una questione di particolari

Se la prototipazione rapida e il 3D printing aiutano a passare dal virtuale al concreto la maggior parte delle bici T°RED ha un cuore di metallo, fatto di tubazioni proprietarie e di particolari ricavati da pieno: sterzo, scatola movimento centrale, dropouts sono parti estremamente importanti e sollecitate e solo con le tecnologie più sofisticate è possibile ottenere risultati impeccabili.

DISEGNO

Il disegno viene elaborato dal DESIGN TEAM in formato 3D. Diverse soluzioni vengono confrontate in funzione delle caratteristiche cercate.

PROTOTIPO

Il prototipo definitivo in 3D printing serve a controllare la funzionalità del pezzo e a confrontare i primi pezzi prodotti con quanto progettato e testato.

LAVORAZIONE

Le prime lavorazioni delle parti vengono effettuate "bordo macchina" ovvero è l'operatore a comandare il percorso degli utensili CNC. Alcune parti (esempio i tubi sterzo) sono realizzati uno ad uno con misure e caratteristiche diverse per ogni bicicletta prodotta.

Simile non uguale

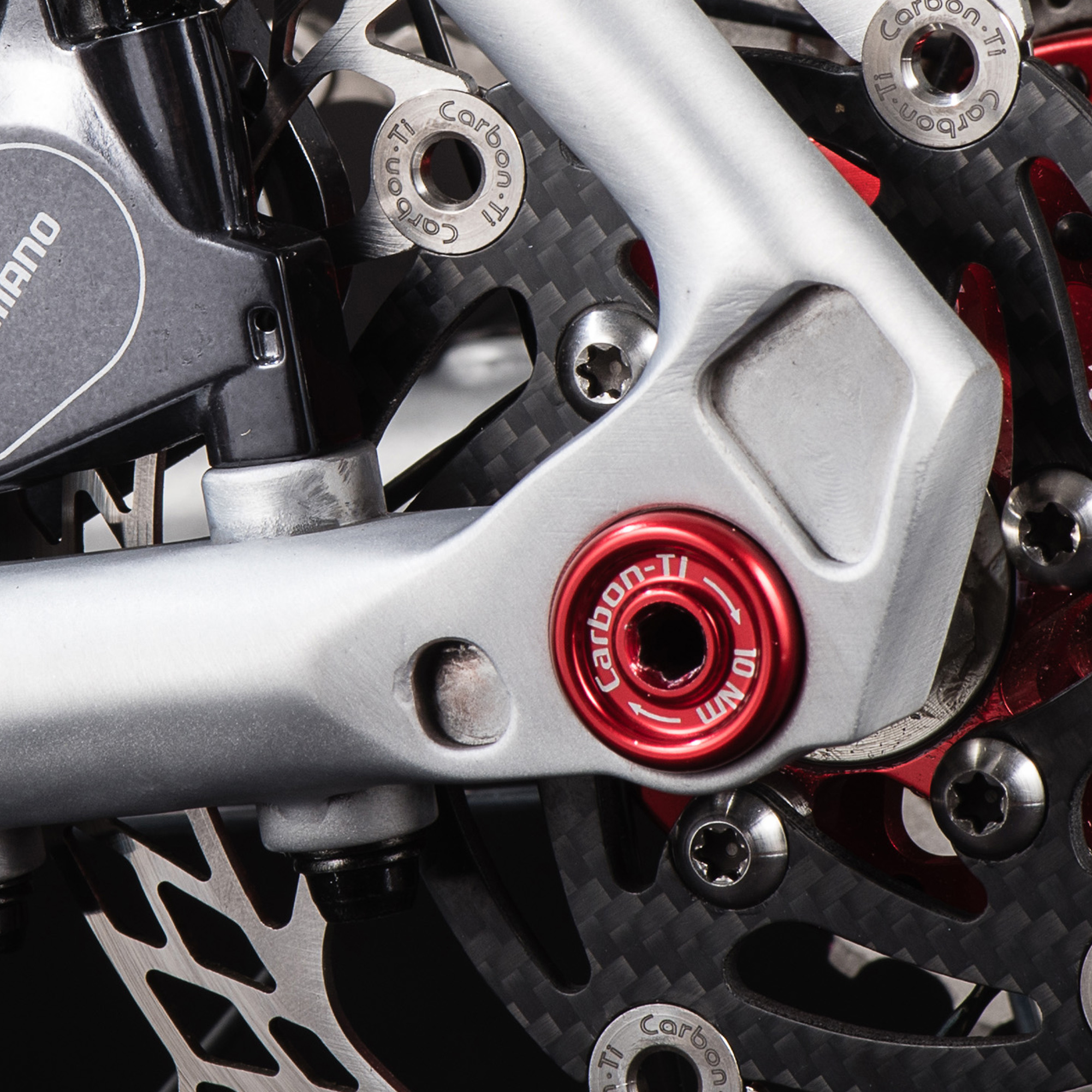

Disegno, progetto, prototipo, preserie, pezzo definitivo, questi sono i passaggi che portano alla realizzazione di un semilavorato T°RED. Molto spesso anche dopo i test sui prototipi tridimensionali l'esperienza di chi realizza il pezzo e procede alle saldature concorre a un ulteriore sviluppo, ad un passo indietro il cui risultato è un salto in avanti. Nella foto il dropout di MANAIA disc dal prototipo 3D al pezzo lavorato in CNC definitivo. Simili, non uguali. Durante il processo di lavorazione a macchina si sono riscontrate delle possibilità di ottimizzazione che avrebbero anche favorito il processo di saldatura. Il pezzo è stato dunque modificato nel disegno originale, ri-testato in simulazione e realizzato con le nuove caratteristiche. Da notare che i due pezzi (realizzati in lega 7020) hanno lo stesso identico peso perchè gli alleggerimenti, gli spessori e la qualità del materiale sono stati ri elaborati prima di procedere alla realizzazione definitiva in modo da migliorare le prestazioni e non peggiorare altre caratteristiche.

Un uomo solo al comando

A ognuno il suo lavoro. Così come progettazione, prototipazione e test sono affidate a responsabilità ben definite ogni tipologia di telaio viene affidata alla mano che meglio conosce, lavora e interpreta ogni materiale. Chi salda l'acciaio non salda il titanio, chi lavora a TIG sui MANAIA non saldobrasa il Levriero. Tre uomini dedicati a tre materiali, tre artisti del metallo che con le indicazioni progettuali del design team calano la visiera della maschera ed eseguono magistralmente lavorazioni di estrema precisione con parametri controllati e definiti in modo da poter certificare i requisiti qualitativi richiesti dai progetti. Ogni bicicletta ha il suo disegno dettagliato, note dedicate, geometrie e misure oltre a differenti specifiche di lavorazione. Per fare un esempio se una bici verrà montata con cambio elettronico wireless non verranno effettuate altre forature se non quelle necessarie al passaggio freni. Nessuno stampo, nessuna maschera standard, nessuna tabella.

Un ciclista, una bicicletta.

Nessuna uguale all'altra, ma tutte accomunate dallo stesso feeling.

Pezzi unici per pezzi unici

La finitura è una delle fasi di lavorazione più delicate, quella da cui deriva poi l'aspetto finale di una bici T°RED. Se da un lato la finitura è un fatto di estetica, di bellezza, dall'altro esistono dettagli specifici e tecnici che caratterizzano i telai T°RED. Le saldature TIG su acciaio e titanio non vengono MAI ripassate o pulite né con attrezzi né a mano. Togliere materiale a cordoni di saldatura grammati su tubazioni dagli spessori molto esigui modificherebbe in modo non quantificabile le caratteristiche del giunto saldato. Solo sull'alluminio le saldature vengono limate prima del processo di satinatura o lucidatura del telaio che viene poi sottoposto a trattamenti termici (T6) di stabilizzazione e pre-invecchiamento destinati a migliorare le caratteristiche meccaniche, ridurre il limite di fatica del materiale e migliorare la resistenza alla corrosione.

Parti ricavate da pieno e tubi diventano un unico pezzo in cui le parti sono indistinguibili, inseparabili e in cui ogni dettaglio "lavora" insieme al resto trasformando il metallo in sensazioni e prestazioni di ogni singola bici.

Fibra di Carbonio diversi da tutti.

T°RED utilizza solo fibre di carbonio TORAYCA® ad alto modulo (MJ). Nel dettaglio M46J e M 55J

Le fibre in carbonio ad alto modulo di Toray® MJ e M-series rappresentano le fibre di carbonio con migliori prestazioni meccaniche disponibili (modulo di Young superiore a 50 msi). Le fibre ad alto MJ hanno caratteristiche a volte più del doppio di quelle standard o a modulo intermedio. Le fibre della serie MJ offrono maggiore resistenza alla trazione e allungamento. Sono tipicamente utilizzati in rigidità applicazioni critiche come veicoli spaziali.

Il modulo di Young rappresenta il valore di "rigidità" del materiale, la "stiffness" che il materiale può consentire di ottenere

Le fibre di carbonio a modulo standard o intermedio (T) presentano tipicamente un modulo di Young di circa 33-34 msi. Queste sono le fibre per un uso industriale più economiche. Nelle lavorazioni dei telai in carbonio T°RED utilizza uno stampo proprietario modulare studiato per consentire di modificare angoli, lunghezze e layup per ciascun pezzo prodotto realizzando il triangolo anteriore in un pezzo unico. Questa tecnologia, mutuata dal mondo aerospaziale prende il nome di BMT® e consente di ottenere una rigidezza torsionale superiore del 20% rispetto a qualsiasi processo industriale. La parte posteriore del telaio non viene incollata ma co-stampata in autoclave garantendo una coesione perfetta tra le parti.

Le fibre in carbonio ad alto modulo di Toray® MJ e M-series rappresentano le fibre di carbonio con migliori prestazioni meccaniche disponibili (modulo di Young superiore a 50 msi). Le fibre ad alto MJ hanno caratteristiche a volte più del doppio di quelle standard o a modulo intermedio. Le fibre della serie MJ offrono maggiore resistenza alla trazione e allungamento. Sono tipicamente utilizzati in rigidità applicazioni critiche come veicoli spaziali.

Il modulo di Young rappresenta il valore di "rigidità" del materiale, la "stiffness" che il materiale può consentire di ottenere

Le fibre di carbonio a modulo standard o intermedio (T) presentano tipicamente un modulo di Young di circa 33-34 msi. Queste sono le fibre per un uso industriale più economiche. Nelle lavorazioni dei telai in carbonio T°RED utilizza uno stampo proprietario modulare studiato per consentire di modificare angoli, lunghezze e layup per ciascun pezzo prodotto realizzando il triangolo anteriore in un pezzo unico. Questa tecnologia, mutuata dal mondo aerospaziale prende il nome di BMT® e consente di ottenere una rigidezza torsionale superiore del 20% rispetto a qualsiasi processo industriale. La parte posteriore del telaio non viene incollata ma co-stampata in autoclave garantendo una coesione perfetta tra le parti.